Blanc-Labo S.A. votre spécialiste du matériel de laboratoire

Fermenteurs et bioréacteurs en inox ( phases pilote et production)

Vous pouvez configurez votre fermenteur/bioréacteur en cliquant sur ce lien –>

Nos fermenteurs sont fabiqués par Bailun Technology, un fabricant de fermenteurs basé au nord de Shanghai.

Voir sur cette vidéo l'usine BAILUN

Voir sur cette vidéo des exemples de réalisations

Bailun a démarré il y a 22 ans en tant que tolerie INOX pour fabriquer des cuves de toutes tailles pour l’agro-alimentaire. Puis ils se sont diversifiés il y a 15 ans dans la fabrication de fermenteurs, d’abord simples (pour les brasseurs par exemple), puis plus techniques pour l’industrie pharmaceutique et les biotechs.

Leur savoir-faire en terme de soudure et de travail de l’inox est un vrai avantage pour les clients.

Par ailleurs depuis 5 ans, Bailun a choisi de revoir complètement sa gamme de produits pour intégrer des composants critiques de marques européeennes ou US. Notamment en redéveloppant les logiciels de pilotage sur une plateforme matérielle et logicielle SIEMENS S7.

Ce faisant, Bailun a eu beaucoup de succès ces dernières années en Asie, en Amérique latine et Europe de l'Est avec ses fermenteurs.

BLANC-LABO installe et maintient les fermenteurs Bailun depuis 2019.

Partager

La gamme

| Modèle | Fiche technique | Prix | Panier |

|---|---|---|---|

| Fermenteur inox pour bactéries |

|

|

|

| Fermenteur pilote en acier inoxydable pour cellules animales |

|

|

|

| Fermenteur pilote en inox pour cellules végétales |

|

|

|

| Fermenteur pour algues en acier inoxydable |

|

|

|

| Fermenteurs multiples : plusieurs cuves de même volume en parallèle contrôlées par un seul contrôleur |

|

|

|

| Fermenteurs multi-étapes : plusieurs cuves de volumes différents en série |

|

|

|

Fermenteur inox pour bactéries

Fiche technique

Fermenteur pilote en acier inoxydable pour cellules animales

Fiche technique

Fermenteur pilote en inox pour cellules végétales

Fiche technique

Fermenteur pour algues en acier inoxydable

Fiche technique

Fermenteurs multiples : plusieurs cuves de même volume en parallèle contrôlées par un seul contrôleur

Fiche technique

Fermenteurs multi-étapes : plusieurs cuves de volumes différents en série

Fiche technique

Fabrication sur-mesure

Atelier inox intégré . Grande flexibilité

Automate SIEMENS S7 . Logiciel facilement modifiable sur demande.

Composants critiques européens ou US : bonne maintenabilité

Délais de livraison courts

Installés et maintenus par Blanc-Labo

Une gamme très vaste : de 5 à 5000L, multi-étages, parallèles, bactéries, cellules animales, cellules végétales, algues, agitation mécanique ou magnétique ...

Fermenteur monté et validé en usine, livré sur skid

Votre fermenteur pilote a une unité de contrôle dédiée sur laquelle sont regroupés les pompes, mass-flows, et l’écran de contrôle.

Il est fabriqué tout en INOX par Bailun Technology dans leur atelier intégré . Cela nous permet de nous adapter très rapidement à votre besoin.

Le fermenteur est équipé de capteurs et actionneurs de Marques pour la plupart occidentales, de façon à faciliter son évolution et sa maintenance dans le temps en France et Suisse.

Il est monté sur un « skid » en usine, qui est testé lors de la FAT avant expédition. A son arrivée sur votre site, il suffit de le connecter en souple aux utilités pour démarrer la mise en service.

Automate Siemens S7

Le fermenteur est piloté par un automate Siemens Siematic S7

C’est un automate stable et universel, adapté à une variété d’applications d'automatisation, en particulier pour le contrôle des processus de fabrication. Il est facile à mettre en réseau ; c’est l’organe de pilotage de votre fermenteur.

Vous pouvez de ce fait, soit afficher à l'écran tactile 10’’ présent sur l’unité toutes les informations présentes dans le logiciel, soit sur un ordinateur distant (option non chiffrée dans cette offre) : transmission de données du process, visualisation du process, des échantillons enregistrés, des paramètres process, etc…

Et aussi bénéficier de tous les périphériques standards proposés par Siemens pour intégrer votre fermenteur dans un réseau interne industriel.

L'automate Siemens permet notamment d'échanger des données en Profinet ou en OPC-UA avec un superviseur de type SCADA

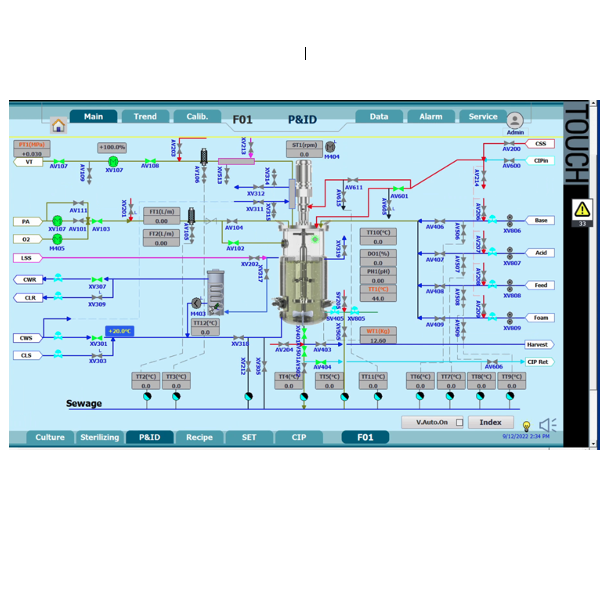

Ecran d'accueil

Logiciel de pilotage

Le logiciel de pilotage est bâti sur une base de SIEMENS S7+ FORCE CONTROL.

Il permet de ce fait une grande évolutivité dans le temps si vos besoins évoluent.

Il s’adapte à de nombreux actionneurs et capteurs de marques diverses, ce qui garantit l’évolutivité du fermenteur en fonction de vos besoins dans le temps.

Le logiciel est en Anglais ( FR en option ) .

L’écran principal est un synoptique ergonomique qui permet de visualiser très simplement l’état du fermenteur et de toutes les vannes à un instant donné (type SCADA )

En standard, toutes les fonctionnalités les plus courantes sont installées dans le logiciel :

Contrôle du process :soit manuel, soit piloté par le logiciel en fonction de vos recettes

Le logiciel peut piloter tous les actionneurs (rotamètres, pompes, agitation, aération, chauffage ou refroidissement) à l’aide des règles que vous établissez et des valeurs lues sur les différents capteurs.

Vous pouvez choisir une logique de type PID ou continue

Les lois type « cascades » sont possibles

Gestion des utilisateurs et des mots de passe

Calibration des capteurs

Visualisation par synoptique de l’état instantané des actionneurs et capteurs

Alarmes

Stockage et export des données de chaque lot

Semi-Automatisation du process grâce à la création de lois en cascades.

Pompes péristaltiques (jusqu'à 7 )

Votre fermenteur est équipé de pompes péristaltiques WATSON MARLOW.

Le modèle varie pour ajuster le débit à la taille du fermenteur.

Ces pompes fonctionnent soit en manuel, soit en en automatique pilotées par le logiciel.

Le plus souvent 4 pompes sont montées sur nos fermenteurs pour acide,base, anti-mousse et feed.

Mais on peut ajouter d'autres pompes comme par exemple pour faire une analyse en ligne, un process en continu, un fonctionnement en mode turbidostat, ....

Contrôleur de débit massique

Gaz entrants : Mass Flows Controllers et rotamètre

Le fermenteur est équipé en standard d’un rotamètre pour chaque gaz entrant .

Ainsi que d'un ou plusieurs “Mass Flow Controllers” fabriqués en Europe : Marques Buckert ou Vögtlin le plus souvent

Les gaz entrants sont stériles: filtre et vanne stérilisables en ligne.

Le logiciel permet de gérer des cascades en corrélation avec l’oxygène dissous (pO2)

L'aération en VVM est ajustée en fonction de vos spécifications.

Le modèle de Mass Flow est choisi ensemble ( prix identique ) après votre commande lors de la phase de définition de détail du produit.

Condenseur et filtre gaz sortant

Gaz sortants : condenseur et filtre stérilisable

Un condenseur est positionné sur les sorties du fermenteur. Il est équipé d’un filtre HEPA stérilisable en line . La soupape de décharge est controlée par le logiciel pour assurer la protection de l’extérieur et de l’intérieur.

L’intégrité du filtre est controlée in-situ.

Le condenseur est spécialement conçu pour éviter une accumulation de liquide et de bactéries.

La vanne de vidange des condensats est contrôlée manuellement.

Analyseur de gaz sortants

Analyseur des gaz sortants

L'analyseur de gaz sortant (en option ) est et un GXH-3011Nfabriqué fabriqué par HUAYUN Instruments . Plusieurs versions disponibles en fonction de votre besoin.

L’analyseur est dans un boitier positionné à coté de fermenteur.

Cet instrument mesure pour un gaz donné le rayonnement infrarouge ( NDIR) et son absorption sélective de la bande infrarouge de une longueur d'onde particulière, l'absorption dépend de la concentration du gaz mesuré.

L'instrument peut mesurer en continue en ligne une variété d'autres gaz dans le mélange gazeux : CO, CO2, CH4, NO, SO2, NH3 . Il est utilisé par exemple dans le pétrole, la chimie, la métallurgie et autres contrôles industriels. Egalement pour déterminer la teneur en gaz dans l'agriculture, les soins de santé et les universités et autres recherches.

Mesure du RQ (Respiratory Quotient )

Il est possible d'jouter un logiciel d’analyse du RQ ainsi qu’un PC dédié. La mesure RQ est faite en continue sur le PC ( pas sur l’automate Siemens ).

La mesure du RQ est particulièrement utile pour étudier les métabolismes d'organismes divers. Il permet l'optilisation des rendement des process en production.

Applications : bio-fuels, agro-alimentaire,biotechnologies.

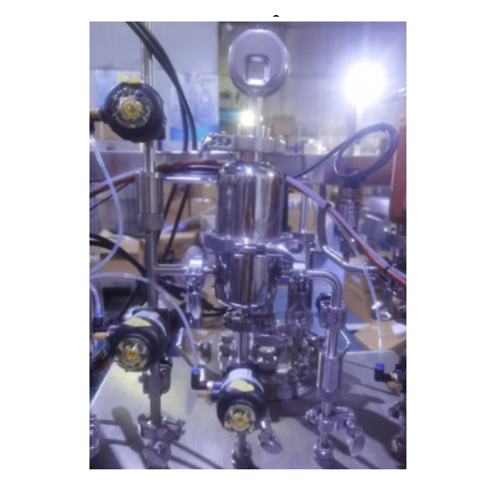

Cuve en inox

Cuve en inox double peau

La cuve du fermenteur réalisée par Bailun en interne en acier inox 316L pour la cuve et 304 pour le double manteau. Le couvercle est également en 316L. Toutes les tuyauterues sont réalisées en inox 316L.

Une fenêtre rectangulaire verticale est incluse dans le flanc de la cuve.

Le double manteau accepte une pression maxi de 3bars.

Le fermenteur est doté d'une soupape de sécurité tarée en fonction de votre application.

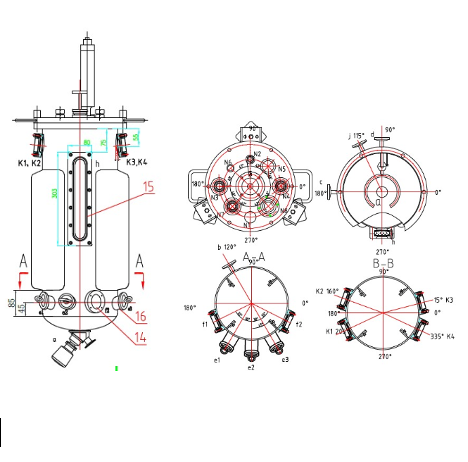

Couvercle en inox

Couvercle en inox et support

Le couvercle en Inox 316L est équipé en standard de 20 ports de diamètres variables :

· 3 ports pour addition de liquides

· 1 pour l‘axe moteur

· 1 inoculation

· 1 port échantillonnage stérile

· 1 port de collecte

· 5 ports pour connection divers

· 8 ports pour sondes

L’image ci-jointe n’est fournie qu’à titre indicatif.

Le couvercle est finalisé sur plan, suivant vos besoins, au plus tard 7 jours après votre commande, et avant lancement en fabrication.

Agitateur

Agitation mécanique

Dans la plupart des cas, le moteur est placé en haut. Il est également possible d'avoir une agitation avec moteur en bas, ou une agitation magnétique.

La vitesse de rotation standard ( 50-700 tr/mn +/- 0.5% ) peut être augmentée sur demande.

L'axe moteur est très rigide et permet une utilisation sans déformation à long terme. Le joint moteur est le plus souvent fabriqué par John Crane aux USA.

Tous les type d'agitateurs ( Rushton, marine, .... ) sont disponibles. Ils peuvent être positionnés sur l'axe moteur selon vos besoins. 4 déflecteurs amovibles sont proposées en standard.

Bulleur

Aération dans la cuve

En standard un bulleur en anneau est proposé. Vous pouvez choisir d'autre formes lors de la définition de détail de votre fermenteur.

Système de levage du couvercle

Système de levage du couvercle

La cuve est équipée d’un système de levage par piston. Il permet de lever le couvercle jusqu’à une hauteur de 40cm au-dessus de la cuve, pour un nettoyage et une maintenance facilités. Le couvercle coulisse sur l'axe vertical montré par la flèche ci-contre.

Sonde PT100

Capteurs dans la phase liquide : sonde de température

Le contrôle de la température est réalisé avec une sonde pT100 :

Celle-ci pilote le chauffage de la double enveloppe grâce à une résistance électrique incluse dans l’unité de contrôle ou la vanne de vapeur ( suivant modèles ).

Le refroidissement se fait par circulation d’eau de ville , ou d'un circuit d'eau recyclé via un cryostat foruni en option.

Plage de régulation en température : Temp° de l’eau de ville +5°C. à 65°C , +/- 0.2°C

Plage d’affichage : 0 à 150°C , +/- 0.1°C

Capteur pO2

Capteurs dans la phase liquide : oxygène dissous ( pO2)

L’électrode pO2 est fabriquée en Suisse. La valeur pO2 est contrôlée en association avec la vitesse, le réapprovisionnement (feed) , le débit d'air (si configuré) et d'autres paramètres.

Plage de contrôle : 0 ~ 150 %, ± 3 % de contrôle de la séquence du processus de fermentation (selon le temps de fermentation, contrôle variable automatique DO, au moins 10 étapes).

Le capteur pO2 permet de piloter des recettes en cascades.

Sonde pH

Capteurs dans la phase liquide : pH

Capteur de température fabriqué en Suisse, très stable,avec un contrôle PID intelligent pour une une précision de contrôle élevée.

L'électrode peut être stérilisée.

- Électrodes et fils pH fabriqués en Suisse

- Plage d'affichage : 0,00~14,00±0,01,

- Plage de contrôle automatique : 2,00~12,00±0,02

- Détection en ligne,

- Alarme automatique

Sonde anti-mousse

Capteurs dans la phase liquide : sonde anti-mousse

L’électrode anti-mousse permet de détecter le niveau de mousse dans la cuve, et déclenche la pompe d’ajout du produit anti-mousse.

Générateur de vapeur

Stérilisation In situ ( SIP)

Le fermenteur est équipé pour la stérilisation In Situ jusqu’à 135°C selon 3 modes :

· Cuve vide

· Cuve pleine par le double manteau

· Tuyauteries ,vannes et filtres

· Cuve pleine par le double manteau et le bulleur (OPTION)

Le diagramme PID de vos fermenteurs sera validé en détail par le client avant mise en production. Cette validation est l’un des jalons les plus importants du groupe de projet qui se met en place dès réception de votre commande.

En fonction des utilités disponibles dans votre bâtiment nous pouvons fournir le générateur de vapeur ou utiliser la vapeur blanche disponible dans votre entreprise.

Nettoyage in Situ ( CIP)

Nettoyage en ligne (CIP)

Suivant vos besoins, une unité CIP peut être incluse dans notre offre.

Elle comprend :

· Une cuve tampon en inox 316L de 50L

· Pompe de circulation sous pression (hauteur de refoulement de 30m)

· Cuve de de préparation et stockage du liquide de lavage

· 2 réservoirs en Inox de 10L pour acide et base

· Armoire de pilotage en INOX

La station de production de l’eau DI peut aussi être incluse dans l’offre

Bioréacteurs 4000L stériles

Réception d'un fermenteur en Pologne

4 fermenteurs de 500L

Skid de Process cellules en 2 étapes

Cuve de préparation de 100L

Fermenteur de 30L avec SIP

Fermenteur de 200L pour vaccins

Site de production de vaccines

Fermenteur 150L pour vaccins

Fermenteur 500L, agitation par le bas

7 x 10L in parallel

Réalisation sur-mesure

Nos fermenteurs en Inox pour la phase pilote sont réalisés sur-mesure en fonction de vos spécifications en suivant le processus de gestion de votre projet détaillé plus bas.

Toutes les pièces en inox ( cuves, couvercles, tuyauteries ) sont réalisées par Bailun dans leur atelier tolerie intégré.

Le fermenteur est piloté par un automate Siemens S7 avec un logiciel développé par Bailun . Grâce au choix technique de Siemens, Bailun est capable de s'adapter à toutes vos contraintes de programmation, comme par exemple : communication avec un système de supervision existant de tyoe SCADA via des protocoles normalisés ( ex: Profinet, OPC-UA) . Vous pouvez de ce fait piloter l'ensemble de vos fermenteurs avec un PC distant.

La plupart des composants critiques ( pompes, sondes,... ) proviennement de fabricants européens ou US ce qui facilite grandement la maintenance dans le temps des équipements.

Gestion du projet en 10 étapes

La 1ère étape du processus consiste à établir précisement votre besoin. Tous nos clients sont différents : ils ont tous un besoin différent. Aussi nous commençons à établir un premier devis V1 Budget à partir de vos spécifications détaillées (URS) lorsqu'elles sont disponibles . Dans le cas contraire il nous suffit de vos réponses à notre configurateur ( sur ce lien ) pour établir le devis V1.

Nous passerons ensemble ensuite en revue votre besoin et nos propositions techniques et financières lors d'une séance n°1 sur Teams.

L'étape 3 est l'analyse du devis définitif en une ou plusieurs passes.

Nous recevons la commande du client, et son acompte à la commande.

Constitution d'un groupe de projet client-installateur-fabricant . Le but de cette phase est de valider les plans de détails et le PID, avant lancement de la fabrication

Fabrication

Réception en usine ( FAT)

Expédition par mer ou avion

Installation, mise en service et formation sur votre site

Réception sur site ( SAT )